Gli innovativi ed altamente tecnologici sistemi di taglio Elitron sono unici in quanto dispongono tutti di una potente area di lavoro aspirante ed altamente settorizzata. Questo sistema di aspirazione (vacuum) garantisce che tutti i materiali siano tenuti saldamente in posizione durante il taglio e la fresatura, per la migliore qualità di finitura di tutti i materiali, compresi i più critici. Suddivisa in singoli settori, la potenza dell’aspirazione è concentrata solo dove la testa di taglio sta lavorando, per garantire la massima tenuta.

Articolo tradotto da Sustainable Packaging News

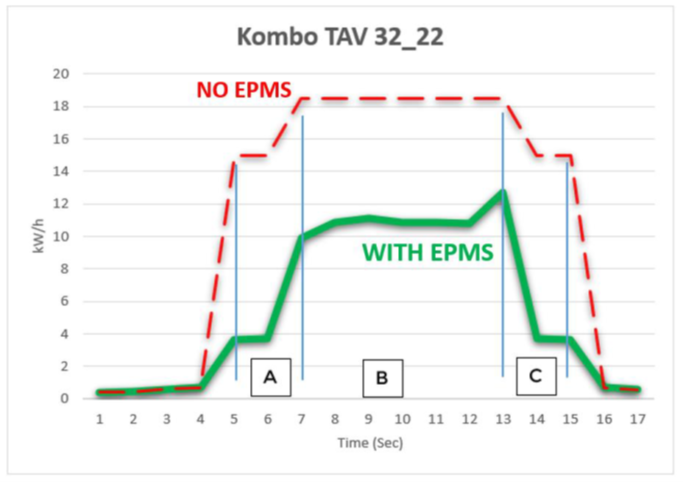

Il Power Management System di Elitron – EPMS – viene installato nel 2023 sulla gamma di sistemi di taglio Kombo di Elitron per ridurre il consumo energetico di questa potente pompa di aspirazione fino al 50%. È progettato utilizzando la scheda elettronica di controllo, creata interamente da Elitron, interfacciata con l’inverter, per gestire una serie di sensori dedicati, per ottimizzare il funzionamento dei motori della pompa di aspirazione. La scheda elettronica garantisce un utilizzo ottimale della potenza di aspirazione nell’area di lavoro: può accelerare o rallentare il motore di aspirazione per garantire che venga utilizzata solo la potenza di aspirazione necessaria e allo stesso tempo ridurre al minimo il consumo elettrico. Contemporaneamente monitora la corrente massima assorbita dal motore, per garantire sempre condizioni di lavoro ottimali. Viene utilizzata una valvola di compensazione per garantire costantemente la potenza di aspirazione richiesta, mantenendo la temperatura ottimale di lavoro del motore di aspirazione anche durante carichi di lavoro intensi. CONTROLLO DEI SENSORI. Sensore del vacuum: misura continuamente la pressione dell’aspirazione (vacuum) nell’area di lavoro, al fine di garantire che venga utilizzata la corretta pressione del vacuum durante l’intera sessione di lavoro. Sensore di temperatura: misura la temperatura del motore di aspirazione, garantendo il costante mantenimento dei parametri ottimali. La combinazione di questi sensori garantisce la massima efficienza e perfette condizioni di lavoro per la pompa vacuum, all’interno di un intervallo di valori ottimale. L’EPMS effettua anche la calibrazione delle sonde di temperatura e vuoto, legge istantaneamente lo stato dell’inverter e modifica i relativi parametri. Parametri specifici possono essere campionati durante il funzionamento del sistema ed è anche possibile eseguire test manuali.

Rispetto al modo tradizionale di utilizzare un motore aspirante o un normale inverter, con EPMS si hanno notevoli risparmi energetici. L’EPMS garantisce che il motore venga utilizzato solo se necessario e funzioni continuamente entro la sua massima curva di efficienza. Inoltre, si ha una significativa riduzione del livello di usura del sistema, in quanto soggetto a sollecitazioni molto inferiori. Utilizzando la velocità di rotazione del motore, l’EPMS dimostra eccellenti prestazioni del vacuum durante la lavorazione; con il minimo utilizzo del motore e di tutte le parti meccaniche.